高速3Dスキャナを用いた「切羽掘削形状モニタリングシステム」の現場試行 -トンネル掘削の余掘り・余吹きを20%低減-

お知らせ2020年08月21日

当社と株式会社ビュープラス(社長:桑島茂純)、ジオマシンエンジニアリング株式会社(社長:塚田純一)は、山岳トンネル切羽掘削面の整形作業の安全性向上と効率化を目的として2019年2月に開発した「切羽掘削形状モニタリングシステム」の現場試行を木原道路内畠トンネル工事で実施し、トンネル掘削の余掘り・余吹きの20%低減を確認しました。

なお、当技術は国土交通省の令和元年度建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト試行技術に採用されました。

■背景

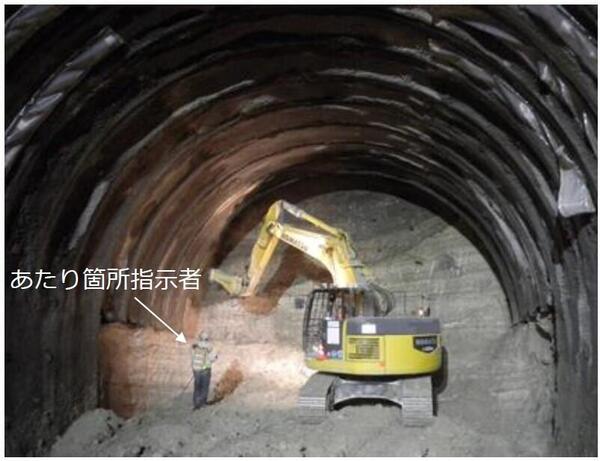

山岳トンネル掘削の最先端部である切羽においては、発破後に掘削設計断面線よりも内空側に残った地山を掘削する整形作業(以下、あたり取り)が行われます。これまで、あたり取りの際は作業員が切羽直下に立入り、目視にて整形が必要な箇所(以下、あたり箇所)を判断してレーザーポインター等で重機オペレータに指示を出していました(図1参照)。

しかし、切羽は地山が露出しており、岩塊の抜け落ち(肌落ち)がひとたび発生すると、死傷災害につながる可能性が高い危険な場所であり、厚生労働省からも「山岳トンネル工事の切羽における肌落ち災害防止対策に係るガイドライン」において、切羽への原則立入禁止が示されています。

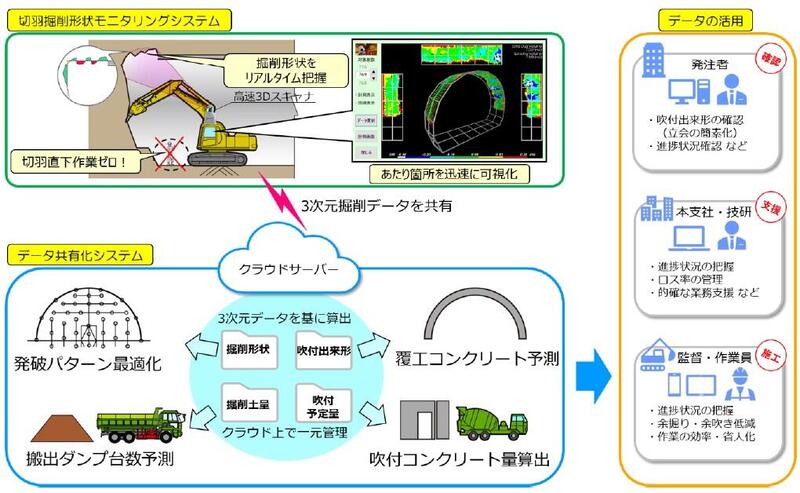

そこで、当社ではあたり取り作業における安全性の向上と効率化を目的に、高速3Dスキャナを使用して切羽掘削断面を計測し、設計断面と比較することであたり箇所を迅速に可視化する『掘削形状モニタリングシステム』を開発し(図2参照)、システムの現場試行を広島県三原市で施工中の木原道路内畠トンネル工事にて行いました。

■概要

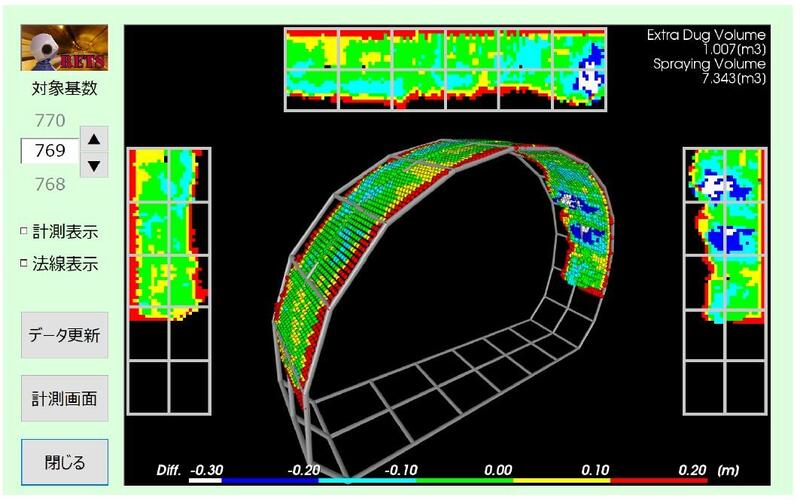

本システムでは、発破・ずり出し完了後の切羽において、あたり取りを行うブレーカ等の重機に搭載した高速3Dスキャナで切羽の掘削形状を計測します(図3参照)。掘削形状の点群データと設計断面を比較し、設計断面線よりも内空側に残ったあたり箇所を重機キャビン内のモニターにヒートマップ表示(図4参照)させることにより、重機のオペレータが容易にあたり箇所を確認することができます。重機のオペレータは運転席モニター画面のヒートマップ表示を基にあたり作業を行うため、従来のように作業員が切羽直下に立入り、目視にてあたり箇所を確認する必要がありません。

高速3Dスキャナが、任意に配置した後方の特殊基準球を自動で探索することで、トータルステーションとの連動が不要となり計測時間を大幅に短縮しています。運転席モニター画面から計測開始の指令を出して、結果が表示されるまで50秒程度であり、掘削サイクルに影響を与えることなく、効率的なあたり作業を実現します。

また、切羽で取得した掘削形状の点群データから余掘り量を毎切羽毎に算出し、発破パターンの見直しを行うことで、掘削余掘り量を最小化することが可能です。現場での検証の結果、余掘り・余吹き量を最大でシステム導入前と比較して20%削減することが出来ました。

また、予定吹付コンクリート量や掘削土量などの各種施工データはトンネル坑内ネットワークを経由して、クラウドサーバーに送られ、関係者がどこからでもアクセス可能であり(図5参照)、現場コンクリートプラントで製造される吹付コンクリートの余り、いわゆる残コンの削減にも寄与します。

現場試行で得られた成果を以下にまとめます。

●安全性の向上

本技術では3Dスキャナをあたり取りを行う重機に搭載することで、作業員や監督職員が切羽直下に立入ることなく、重機運転席で安全にあたり箇所の確認およびあたり取りを行うことが可能となった。

●あたり箇所の可視化

あたり箇所の判断はこれまで熟練作業員による目視確認による定性的なものであり、余掘りが増加する傾向にあった。3Dスキャナで切羽の掘削形状を計測し、3次元点群データとトンネル線形情報、設計断面情報を基に可視化することで、定量的にあたり箇所を把握することが可能となった。

●迅速な計測

高速3Dスキャナをブレーカに搭載することで、自己位置推定に約35秒、切羽の掘削形状の計測から結果の表示までに約15秒、合わせて50秒程度で計測が完了するため、効率的なあたり取り作業が可能。

●余掘り・余吹きの低減

切羽掘削形状の点群データから算出される余掘り量を毎切羽毎に算出し、発破パターンの見直しを行うことで、余掘りの少ない効率的な発破掘削が可能です。また、予定吹付コンクリート量を現場バッチャープラントと共有することで、残コンの発生を抑制可能です。検証の結果、システム導入前と比較して余掘り・余吹きを約20%低減することが出来た。

●高い汎用性

架台等一部を除き市販品にてシステムを構成し、汎用重機に後付け可能なため、汎用性の高いシステムです。

本システムを活用することで、山岳トンネルのあたり取り作業の安全性、作業性の向上および余掘り・余吹きの低減が期待されます。

■今後の展開

現場試行を通じて出てきた新たな課題に対してシステムの改良を進めてまいります。

さらに、高速3Dスキャナを活用したインバート掘削管理システム、切羽面の押出し計測、重機の姿勢制御などの技術開発を進め、山岳トンネル施工の無人化・自動化の実現を目指してまいります。

図5 クラウドデータベース

図5 クラウドデータベース