ホイールローダ遠隔操作システムを山岳トンネル工事の実施工へ試験導入

お知らせ2024年03月01日

-山岳トンネル無人化・自動化施工システム『Tunnel RemOS』の実現に向けた大きな一歩-

当社は、ジオマシンエンジニアリング株式会社(東京都荒川区、社長:塚田純一)、株式会社カナモト(北海道札幌市、社長:金本哲男)と共同開発した、ホイールローダ遠隔操作システム『Tunnel RemOS-WL(トンネルリモス-ホイールローダ)』を実際の山岳トンネル施工に試験導入・運用し(図1)、遠隔ずり出し作業(=掘削岩塊の運搬作業)の施工性を確認しました。

山岳トンネル工事に使用する施工機械の中でも、高速かつ繊細な動作が要求されるホイールローダを正確に制御できる遠隔操作技術の構築は、現在構築を進めている他のトンネル施工機械とともに、山岳トンネル無人化・自動化施工システム『Tunnel RemOS』の実施工への本格的な運用に向けた大きな一歩となります。

図1 実用機による実施工への試験運用(遠隔ずり出し作業)状況

図1 実用機による実施工への試験運用(遠隔ずり出し作業)状況

■ “実用”を目指した改良

本システムは、2020年4月に開発した試作機を改良し、実施工での実用を目指した実用機です(図2)。試作機による試験適用の結果、システムの実用化に向けた課題(操作性や耐久性)が明らかになりました。システムの実用化には、搭乗操作と同等の操作精度の再現が求められます。そのため、遠隔操作した作業員との対話から改良効果を把握・検証し、作業員が実用的に使用できるように操作制御機構を改良しました。また、機体に搭載したカメラ等の機器類は、ずり出し作業で繰り返し受ける衝撃・振動に強い機器へ改良し、実施工においても操作性が高く耐久性にも優れた実用的なシステムとしました。

図2 Tunnel RemOS-WL実用機(左:遠隔仕様ホイールローダ ・ 右:遠隔操作室)

【操作性の向上】

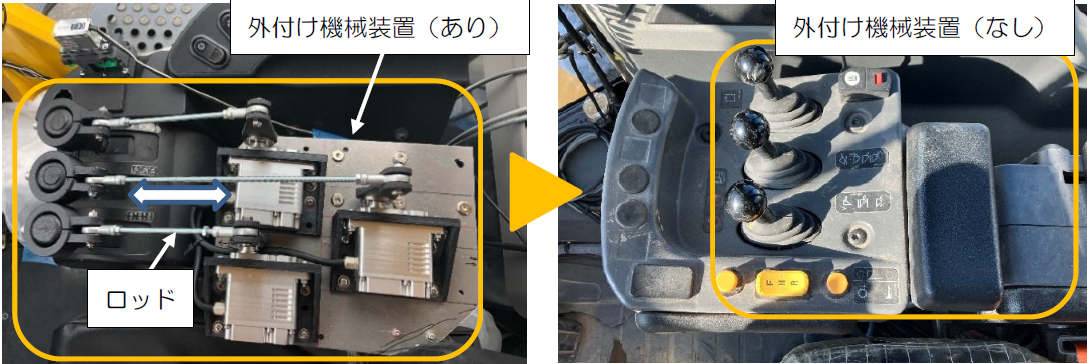

試作機では、ホイールローダのキャビン内にあるアーム・バケット操作レバーに対し、ロッド等をレバーに外付けする機械的制御を採用していましたが、実用機ではホイールローダ内部の電子回路へ信号を伝送する電気的制御としました(図3)。これによって、機械的操作によるレバー操作に比べて応答精度が向上しました。

また、実用機の試験運用により、バケット部の自動上昇機能や水平保持機能といった、遠隔操作によるずり出し作業のサポート機能も搭載しました。

これら改良により、実機搭乗に近い操作感覚の実現と遠隔操作におけるずり出し作業の簡易化を図っています。

図3 キャビン内のアーム・バケット操作レバー部の改良(左:試作機 ・ 右:実用機)

【耐久性の向上】

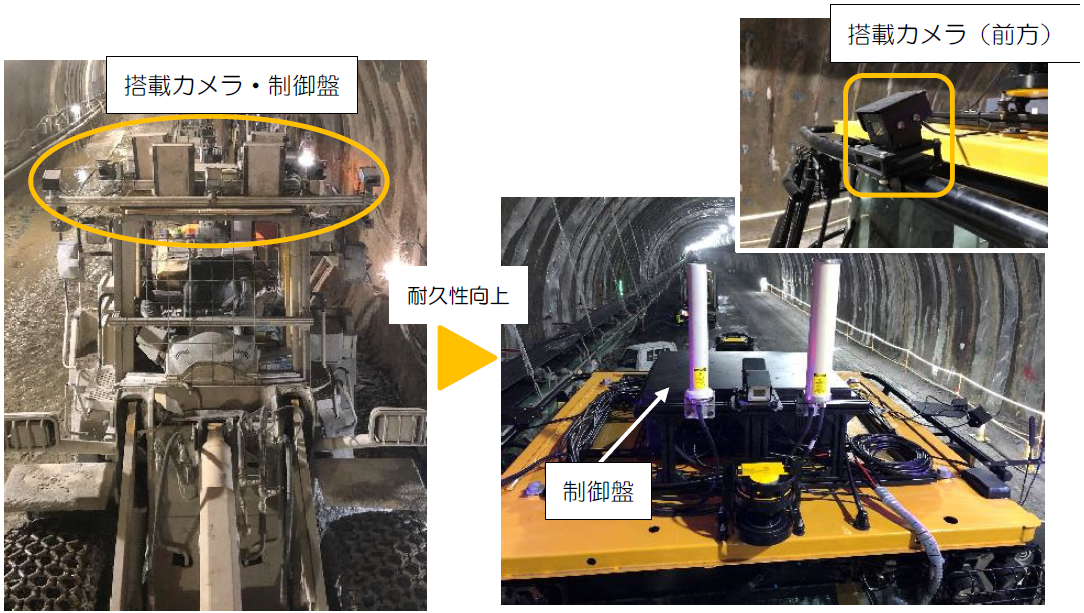

ホイールローダによるずり出し作業は、掘削で発生したずりを切羽から100m程度離れたずり破砕装置(クラッシャー)まで、運搬・投入を数十回繰り返します。その際、機体には激しい衝撃・振動が加わるため、システムの実用化にあたっては、これらの衝撃・振動から機体に搭載した機器類を保護する必要がありました。過去に実施した試作機での適用試験では、作業時の衝撃・振動によるカメラや制御盤内の電子部品が破損するトラブルも確認されました。

このため実用機では、より小型かつ軽量なカメラや衝撃に強い制御盤へと改良し、実機への固定もより堅固にすることで、作業時に繰り返し受ける激しい衝撃・振動の影響を低減させ、耐久性の向上を図りました(図4)。

図4 キャビン上部の搭載機器の改良(左:試作機 ・ 右:実用機)

■ 実用機の施工効率検証

改良をおこなった実用機は、国土交通省四国地方整備局発注の「令和2-5年度 窪川佐賀道路不破原トンネル工事」のずり出し作業にて試験運用を繰り返し、施工性を確認しました。

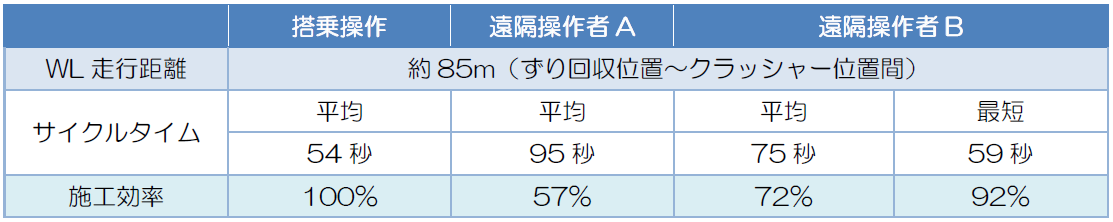

その中で、搭乗操作によるホイールローダのずり出し作業にかかるサイクルタイムを基準とし、経験値の異なる遠隔操作者2名(A:ホイールローダの遠隔操作経験が浅い、B:遠隔操作経験が豊富)によるサイクルタイムの計測・比較を行い、実用機の施工効率を検証しました(表1)。

その結果、2名のサイクルタイムは平均75秒~95秒であり、搭乗操作のサイクルタイムの平均54秒を基準とした場合、遠隔操作による施工効率は約60%~70%前後でした。しかし、遠隔操作の経験が豊富なオペレータの最短時間記録は59秒で施工効率は約92%となり、施工効率の向上にオペレータの習熟度が寄与していることを確認できました。

また、これまでの試験運用において、システムに大きな動作不良や故障は発生しなかったことから、システムの耐久性向上も確認されました。

表1 サイクルタイム計測・比較結果

■ 今後の展開

本システムの本格的な実用化に向け、高い施工性を安定的に確保することを目指して、更なるシステム改良やオペレータの習熟度向上等の取組みを継続させていきます。

また、実際のずり出し作業では、ホイールローダに加えてバックホウやブレーカといった重機との協調・連携作業が必要となります。本システムの開発と並行して進めているバックホウ/ブレーカの遠隔操作システム『Tunnel RemOS-Excavator』とのシステム連携により、ずり出し作業における遠隔操作での切羽無人化、ひいては無人化・自動化の早期実現に向けた取り組みを着実に推し進めます。

そして、得られたノウハウは山岳トンネル施工で使用するその他施工機械の自動化へと展開し、山岳トンネル施工全体の無人化・自動化施工システム『Tunnel RemOS』の2027年度までの実用化を目指して取り組みを続けていきます。