高速3Dスキャナを用いた「インバート掘削形状モニタリングシステム」を開発 -インバートを3D化、施工の安全性・品質向上および効率化を図る-

お知らせ2022年04月08日

当社は、山岳トンネルのインバート施工において、掘削した曲面を滑らかに整形する床付作業の安全性向上、品質向上および効率化を目的として、「インバート掘削形状モニタリングシステム」を開発しました。インバートとは地山の地耐力が不足する場合などにトンネルの底盤に設置される逆アーチ状の構造物です。

画像1 システム現場計測状況(レーザ光はイメージ)

画像1 システム現場計測状況(レーザ光はイメージ)

■ 背景

一般的な山岳トンネル工事のインバート掘削は、掘削面の仕上がりを確認するために、作業員が、トンネル側壁に高さの基準を設置して、定規を使って計測します。

この施工方法は、掘削重機と仕上がりを確認する作業員が錯綜することで、重機との接触災害が発生する恐れがあります。

また、トンネル側壁に高さの基準を設置する作業や、調整の度に定規を使って床付けの仕上がりを確認する作業が職員の負担となり、測定回数を減らすために余計に掘ってしまう余掘りや、その部分をコンクリートで覆う余巻きが発生します。

そこで、西松建設では、安全性・品質の向上と効率化を目的に、高速3Dスキャナを使用した『インバート掘削形状モニタリングシステム』を開発しました。

画像2 従来のインバート床付け作業と仕上がり確認

画像2 従来のインバート床付け作業と仕上がり確認■ 概要

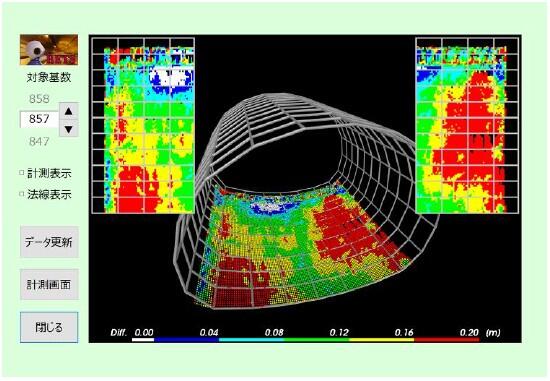

本システムでは、高速3Dスキャナ(以下,スキャナ)を三脚にてインバート掘削区間に設置し、インバートの掘削形状を計測します(画像3)。掘削形状の点群データと設計断面を比較し、重機キャビン内のモニターに、ヒートマップで色分けして表示させるので、重機のオペレータが直感的に床付けの過不足を確認することができ(画像4)、従来のように重機の近くで作業員が腰線と定規を使って床付け高さを確認する必要がなくなります。

スキャナが、任意に配置した後方の特殊基準球を自動で探索することで自己位置を推定するので、トータルステーションとの連動が不要となり計測時間を大幅に短縮しています。運転席モニター画面から計測開始の指令を出して、全体的な結果が表示されるまで50秒程度であり、掘削サイクルに影響を与えることなく、効率的な床付け作業が可能です。

モニター画面上のヒートマップ表示の任意の個所をタッチすることで、スキャナに併設した指示レーザが照射し実際の掘削箇所との対比が容易になります(画像1)。

また特徴的な機能として、掘削作業中に任意の範囲でグリッド分割し、タッチすることで1秒足らずで指定したグリッド内の再計測が可能なので確認しながら床付け作業を進めていけます。

■ 現場検証の結果

現場検証で得られた成果を以下にまとめます。

① 安全性の向上

従来定規等を使用してインバートの床付け高さを確認していましたが、掘削重機が稼働している中での人力作業であり非常に危険でした。しかし本技術により高速3Dスキャナを重機から離れた位置で三脚にて設置して、掘削形状を計測するため安全性が向上します。

② 余掘り、余巻きの低減

従来、作業員による目視確認にて行われていた床付け完了の判断を、スキャナ計測により±20~30mmの精度で定量的に可視化することで、作業員の技量に依らない余掘り、余巻きの低減が可能です。

③ ヒートマップの2D&3D表示

掘削の過不足を±20~30mmの誤差でヒートマップ表示。3D表示とインバートを左右に展開した2D表示を同時にモニター上に表示し、あたり箇所を分かりやすくしています。3D表示はモニター上でドラッグすることで任意の方向から見ることが可能です。また、モニター上の任意の個所をタッチすることで、実際の掘削個所にレーザーポインターを照射することが可能です。

④ 迅速な計測

高速3Dスキャナ自体が切羽後方の任意に配置した特殊基準球を自動で探索することで自己位置を特定するため、トータルステーションとの連動が不要です。また、三脚で設置する際に3Dスキャナの水平を確保する必要が無く、設置から計測、結果の表示まで1分程度と迅速であり、効率的なインバート床付け作業が可能となります。さらに、再掘削が必要な箇所を指定して1秒程度で再計測、ヒートマップの更新が可能となっています。

⑤ 各種データの取得

インバートの掘削段階から点群データを取得、蓄積することで実際の掘削土量、インバートコンクリート打設量、インバート巻厚など各種データの取得、分析が可能です。

本システムを活用することで、山岳トンネルのインバート掘削作業の安全性・品質向上、効率化および余掘り・余巻きコンクリートの低減が期待されます。

■ 今後の展開

今後は操作性の向上など、現場検証を通じて出てきた新たな課題に対してシステムの改良を進めてまいります。さらに、高速3Dスキャナを活用した重機の遠隔操作や自律運転などの技術開発を進め、Tunnel RemOS(トンネルリモス)などの他要素技術と共に、山岳トンネル施工の無人化・自動化の実現を目指してまいります。

画像3 インバート掘削形状モニタリングシステム

画像3 インバート掘削形状モニタリングシステム

画像4 掘削箇所のヒートマップ表示

画像4 掘削箇所のヒートマップ表示